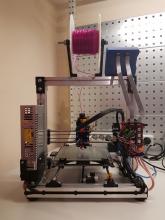

3D tiskárna po téměř dvou letech, aneb náprava hříchů

Epizoda hotend

Do začátku jsem původně koupil čínskou kopii PEEKového J-headu. Ze začátku fungovala docela dobře. No, dobře, ... ale fungovala :-) Nutno uznat, že narozdíl od dalších hotendů, co jsem dostal do ruky (tj. rebelmod na jiné tiskárně a následně E3D, za které jsem to na téhle tiskárně nahradil) se s tím daly tisknout fantastické věci z ABS. Klidně krabičky o rozměrech 20x15cm, kterým se třeba sice trochu zvedly rohy, ale jinak byly v pohodě, zatímco na zmíněných dalších hotendech cokoliv trochu většího praská jak display na Samsungu (a podezřívám z toho aktivní chlazení). No, zpátky k tématu - čínský hotend prostě stejně dosloužil. Kámenem úrazu se mu stala patrně ucpaná tryska, kdy z něj začalo téct dosti málo materiálu a tisk byl hrozně podextruhovaný. Za normálních okolností se sundá tryska a zkusí se to vyčistit. Jenže tryska na tomhle měla kulatý tvar, takže finta na její povolené plochým klíčem jaksi nefungovala. Finta na povolení kleštěmi se ukázalo, že nefunguje taky, protože tryska byla vyrobena z bláta a jak jsem ji chytnul do kleští, tak mi většina materiálu trysky na kleštích i zůstala.

No nic, tak jsem se poohlédnul po náhradě a objednal E3Dv6 Full, který po pár dnech přišel i s balením Haribo medvídků. Navzdory tomu, že jsem ušetřil a koupil si stavebnici, se mi hotend povedlo celkem normálně složit. Manuál ke skládání je tak podrobný, že to dle něj složí i šimpanz po lobotomii. A já taky. Jedinou překážkou ve skládání bylo vkládání PTFE trubičky. Ta se vkládá i u full verze (tedy u direct verze). Já se pokusil trubičku protáhnout až tělem wade extruderu k hnacímu kolu, kde jsem narazil. Vždycky jsem to vyvrtal trochu blbě a ta trubička mi skončila v místech, kde to od hnacího kola do ní nešlo nacpat. Až jsem to po několika zničených tělech wade extruderu vzdal a trubičku přímo z hotendu zakončil na začátku těla wade extruderu.

Co se týče dalších poznatků ze skládání - celkem se mi líbí termistor zajištěný šroubkem. Tedy líbí se mi to víc, než lepená verze u jiných hotendů (kde třeba na rebelmodu jsem to zvládnul už při manipulaci odlepit). Možná ještě trochu víc se mi líbila ta montáž na číňanovi, kde byla díra pro termistor vrtána přes roh a termistor strčen každým fousem do jedné díry - nebylo to pak sice jednoduše vyměnitelné, ale vypadnout to také nemohlo. Dále po zkušenostech s různým průměrem topných kazet a jednomu zlomenému heatbreaku na rebelmodu při pokusu o vyndání topného tělesa se mi na E3D fakt líbí, že heatblock je jako svorka, topné těleso tam jde úplně na volno a stahuje se to šroubem dohromady.

Naopak nelíbí se mi dodávaný ventilátor. Nevím, jestli jsem dostal páteční kus nebo jsem přecitlivělý, ale ventilátor dodaný k hotendu připomíná silně zvuk startující stíhačky. Nedivím se, že Průša navázal partneství s Noctuou. Ventilátor teda běží na plno (ostatně jak návod tvrdí); já bych jej mohl přes PWM trochu ztlumit, ale zatím jsem nenašel odvahu to zkoušet. Naštěstí je alespoň navzdory doporučení spínaný teplotou, tedy stíhačkuje jenom když hotend topí nebo je teplý. K čemuž se váže i další tuzing - RAMPS má jenom 3 silové výstupy. Takže když už tam člověk má topné těleso hotendu, heatbed a ventilátor na chlazení výtisku, tak ventilátor z hotendu jaksi není moc kam připojit. Vyřešil jsem to okopírováním nápadu z RebeliX2 a tedy vyrobením fan extenderu pro socky - koupí se tranzistor a ten se připojí na větrák, zem a sensor výstup na RAMPSu.

Co se týče kvality výstupů, tak těžko říct, jestli se na tom ve finále podílí hlavně hotend nebo další popsané změny, ale každopádně to teď tiskne úplně super. Až teda na praskající ABS, ale co už... Z tohohle pohledu zatím bezva. Ani s PLA žádný problém, ač mám teď celokov.

Telenovela o výměně ložisek

Asi nejhorší nedořešená věc od minulé stavby byla nepříliš dobře fungující lineární ložiska LM8UU, která nejezdila příhliš hladce a zadrhávala se, což nakonec vedlo k nutnosti do motorů cpát poměrně velký proud, motory se hřály a celkově se mi to nelíbilo. Takže to byla jedna z věcí, kterou jsem také chtěl vylepšit. Ještě před výměnou samotných ložisek jsem dospěl k další věci, že ani ty pojezdové tyče nebyly ideální. Jak se ukázalo, tyče se vyrábějí s různou tolerancí průměru a tolerance h9 není pro ložiska vhodná. Takže hned na začátku jsem ještě objednal kalené tyče s tolerancí h6, která by měla být OK. Paradoxně jsem tentokrát našel eshop (cncshop), kde si lze vybrat na jaké rozměry se to má nařezat a neúčtují se žádné zbytky. Takže mě ty kalené tyče ještě vyšly o dost levněji, než ty původní.

Tyče vyřešeny, ty v následujícím příběhu už nehrají roli, takže zpátky k ložiskům :-) Jelikož při zadání LM8UU se vždy objeví akorát nějaká čína, vydal jsem se do obchodu s ložisky. Po oměření rozměrů se jako alternativa našla ložiska INA KH08-PP (očekávatelně za výrazně vyšší cenu, než čínské LM8UU). Tak jsem je objednal. Po dodání to vypadalo nadějně; do doby, než jsem nacvakal všechny 4 ložiska na jednu osu a zkusil s tím pohnout. Moc se to nehýbalo. Slabším povahám by se nyní při pohled na účet za ložiska mohly drát do očí slzy. Takže nastala lekce do světa strojařiny. Prakticky všechny tyhle samostatná ložiska (včetně těch LM8UU) jsou určena k tomu, aby se zalisovaly do nějaké díry. Přičemž je ještě určeno do jak velké díry s jakou tolerancí dle materiálu. Jinými slovy se taknějak počítá, že se to tělo ložiska patřičně zmáčkne, tím se v tom vymezí vůle a ložisko začne fungovat. Tak a teď rekapitulace jak to vypadá na tiskárně - na ose X a Y se ložisko přiloží do půlválce z plastu a přetáhne plastovou stahovací páskou. Na ose Z se vkládá do součástky z plastu. Jak se ukazuje, ani jedno není vhodné zalisování, aby ložisko fungovalo správně. No, ložiska už máme, tak co s tím... Vyhledávání klíčového slova LM8UU na thingiverse ukazuje, že nejsem první, koho napadlo to ložisko zmáčknout. Jmenovitě je tam dost pouzder na LM8UU ložiska, které ložisko obepínají celé a nahoře se stáhne šroubem. Samozřejmě to má stále daleko od toho, když se do hliníkového bloku vyvrtá přesná díra a do ní se to zalisuje, ale je to pořád lepší, než bezdrátem do oka. Jinak mimochodem jedna z věcí, na které se pozná, že to ložisko nefunguje je, že kuličky neobíhají. KH08-PP má ty řady s kuličkami totiž otevřené, jsou vidět zvenku. Ložisko by při pohybu mělo obíhat přes ty kuličky. Pokud kuličky stojí a ložisko se šoupe (což je přesně ten případ, když není stáhnuté), je to špatně.

Takže nastala chvíle (ještě že mám k dispozici další tiskárnu :-) ) tisknutí různých plastových pouzder na LM8UU ložiska a zkoušení, jestli je vůbec reálné dostat to ložisko do obíhajícího stavu. Nakonec se ukazuje, že nejspíše ano, nicméně - na tyhle pouzdra není vhodné používat ABS. U ABS se ukázalo, že při namáhání rádo praská, o dost dříve, než jiné materiály a tedy pouzdro obvykle praskne ještě před tím, než se ložisko dostatečně přitáhne. Jako ideální materiál se ukázalo PETG, které vydrží docela dost. Jeho nevýhoda zase je, že se formuje. Pokud se pouzdro přitáhne a následně roztáhne a ložisko vyndá, pouzdro zůstane už trochu přitažené. Pokud se z něj tedy ložisko vyndá 5x, pouzdro se může vyhodit, protože už na něm není co kam přitahovat. Nicméně když se v tom nehrabe, tak to použitelné je. Druhá věc, která se ukázala, že jsou lepší pouzdra, která se stahují dvěma šrouby. Pouzdro se více sevře a spíš nepraskne, než když je na něm jeden šroub uprostřed.

Takže nastal čas to nějak napasovat na tiskárnu. Osa Y je jednoduchá - na vozík se přidělá samotné pouzdro, žádná složitost. Původně jsem chtěl použít jedno z těch stažených z thingiverse, nicméně nenašel jsem žádné vhodné. Pouzdra, která ložiska dostatečně stáhly a měly dva šrouby na stažení, zase měly jinou rozteč pro montáž. Takže jsem nakonec nakreslil pouzdro vlastní. Osa X je komplikovanější - tam jsou ložiska ve vozíku, na který se pak šroubuje tělo extruderu. Takže se tam motá řemen a celkově tam je dost málo místa. Tady jsem nakonec uspěl s řešením, kdy jsem z thingiverse stáhnul pouzdro na ložisko určené na integraci do něčeho. Je to pouzdro co jen obepne ložisko, má dva šrouby na stažení a že spodní části má otvor na matku, kterou to pak lze k něčemu přišroubovat (nemá tedy žádné vyčuhující pacičky). Následně jsem teda potom osekal model X vozíku o všechny výčnělky tak, aby se tam vešly 4 tyhle plastová pouzdra. Udělal jsem díry skrz na přišroubování a pouzdra s vloženými ložisky jsem přišrouboval k vozíku. Zbývá osa Z, kde jsou ložiska vložena do součástek, na které je celá osa X. Tu jsem tedy modifikoval. Součástka už prakticky nářez měla, takže jsem ho zvětšil, přikreslil packy a v nich montáž na šroub/matku, kterou se to stáhne. Ložiska jsem všude nacpal dovnitř, stáhnul (průběžně jsem přitahoval šrouby a zkoušel vkládat pojezdovou tyč, jestli ložiska obíhají) a nakonec jsem ještě volnou díru na pouzdru zalepil tavnou pistolí - čistě kvůli tomu, aby do ložiska nepadal prach, když má otevřené řady.

Y vozík byl ještě komplikovanější. Ačkoliv na montáž a výběr pouzder byl snadný, ukázal se jiný problém. Já měl vozík udělaný z nějakého vyhozeného kusu plechu a ten nebyl zrovna nejrovnější. S tou čínou to taknějak jelo, s těmihle ložisky ne. Tyč v jednom ložisku fungovala dobře, jakmile se prostrčila obouma ložisky a pouzdra se dotáhly k vozíku, přestalo to jezdit úplně. Problém vyřešen výměnou vozíku. Konkrétně jsem od Martina Nerudy (autor RebeliXu) vyškemral jeho poslední vozík, co používá na svoje tiskárny, vyřezaný z dibondu a použil ten; začalo to fungovat.

Tedy fungovat, ložiska se stejně chovají trochu zvláštně. Nejezdí úplně z lehka, alespoň ne tak, jak bych si představoval. Ale proti čínám se chovají přecejenom jinak. Zatímco čína třeba i jela snadno, ale semtam někde cukla, tak u těhlech ložisek je potřeba aplikovat sílu na to, aby se vůbec dalo ložisko do pohybu. Na druhou stranu když je ložisko v pohybu, tak už jede hladce, pořád stejně, bez zaváhání. Věřím, že tohle je stále dáno montáží, že kdyby ložiska byly doopravdy zalisovaná tak, jak mají být, tak jedou ještě o mnoho lépe. Na druhou stranu se zdá, že i tohle je ve finále lepší, než semtam se sekající čína. Stáhnul jsem proudy krokových motorků na hodnoty, které jsem ochoten akceptovat. Tedy tak, že motory jsou i po několika hodinách tisku maximálně lehce vlažné, ne teplé. A zatím v této konfiguraci nebyl zaznamenán žádný problém - tiskárna nijak zvlášť nehlučí a zatím ani motorky nikdy nepřeskočily. Tím to tedy na této tiskárně považuji za vyřešené. Nicméně kdybych to měl někdy dělat znovu, tak asi zkusím zase jiné řešení. Na to, jak byly ty ložiska drahá, tak je jich na tohle použití škoda a výsledek tomu neodpovídá (a toho crcání s úpravama tiskárny...) Patrně kdybych to dělal znovu, tak bych asi šel cestou nákupu kýblu čínských LM8UU (které by patrně pořád stály méně) a pak bych vybíral z kýblu takové kusy, které na konkrétní tyči budou jezdit správně. Na ose Y by se to dalo ještě řešit nákupem ložisek, které jsou již zalisované v domečku a jen se celý domeček přimontuje k vozíku. Jenže zase - pojezdové tyče na Rebelu/RebeliXu visí ve vzduchu a budou mít nějaký prohyb. Takže po téhle zkušenosti bych nedal ruku do ohně za to, že i tato varianta se nakonec nebude zadrhávat kvůli prohybu pojezdové tyče.

Jinak upavevné a přidané součástky pro montáž tohoto typu ložisek jsem nacpal do gitu na forknutém repozitáři na githubu:[https://github.com/spamik/RebeliX]. Kdyby se někdo do toho přes tohle varování přece jen chtěl pustit :-)

Tuzing kabeláže

Další z pozůstalých prasáren byla kabeláž, kdy nemajíc krimpovací kleště jsem se pokoušel zakončit dupont konektory bez nich. A samozřejmě to příliš dobře nedopadalo... Navíc jsem si tehdy skoro u všech kabelů ponechal rezervu, která se pak schovala do krabičky s arduinem. Rezerva teď při předělání přišla vhod, nicméně při předělání jsem taktéž plnou krabičku na elektroniku vyměnil za jednoduchý držák a tím se všechny přebytky kabeláže staly viditelné pro oko. Takže jsem nakoupil různé košilky na kabely z číny, krimpovací kleště na dupont konektory a všechny kabely jsem zkrátil na svoji délku, narval do košilek a nacvakal jim nové konektory. Tím to začalo nějak rozumně vypadat.

V tomto kroku přišla taky na řadu výměna svorkovnic na RAMPSu. Sice mi ta originál čínská stále neshořela, nicméně v souvislosti s hraním si s kabeláží jsem začal na všechny kabely cvakat i dutinky. A 2,5mm^2 drát s dutinkou do původní svorkovnice nacpat nešel. Tak jsem to rovnou vyměnil.

Softwarový tuzing

V originálním RebeliX2 je nyní Repetier firmware. Takže jsem na něj přešel také - ulehčil jsem si tím to, že jsem měl rovnou funkční i ovládací display, který jsem k tiskárně také přidával. Generálně vzato jsem jej nastavil stejně jako předtím Marlina. Ono ostatně nastavují se tam prakticky skoro stejné věci. Repetier má jistou výhodu v tom, že má webový konfigurační tool - na webu se nakonfigurují všechny volby a na závěr se dle toho stáhne Configuration.h soubor, který se použije do firmwaru.

Jednu věc jsem zde ale přece jenom změnil. Už na původním hotendu jsem měl problém, že když jsem pustil větrák na chlazení výtisku, tak mi to začalo dosti ochlazovat i samotný hotend, který pak nebyl schopen držet teplotu. Řešil jsem to přimontovaným deflektorem, který bránil foukání vzduchu přímo na hotend. Tento problém se ovšem objevil i na novém E3D hotendu, kde už jsem věřil, že by to sakra tu teplotu udržet mohlo. Padlo mi podezření na konfigurační volbu, která nastavuje maximální výkon pro PID regulátor. Ona ta regulace teploty vypadá tak, že ze začátku se sepne výkon na plno a tělísko topí. Teprv ve chvíli, kdy se teplota přiblíží té nastavené (tuším že rozdíl je 20°C), začne vytápění řídit PID regulátor. A PID regulátor, kromě toho, že má nastavené ty konstanty, podle kterých se chová, tak má nastavený i maximální výkon, kterým může topit. A ten byl nastavený asi na 50%. Tzn ve chvíli, kdy se teplota přiblíží na rozdíl 20°C té požadované, topným tělesem se může topit na maximálně 50% výkonu. Takže tuhle hodnotu jsem zvedl a od té doby je hotend schopný držet teplotu i při sepnutí ventilátoru.

Za zmínku stojí ještě jedna přidaná funkce Repetier firmwaru, která na jednu stranu nabízí zajímavé možnosti, na druhou stranu při jejím opomenutí z ní může pěkně bolet i hlava. Repetier umí používat EEPROM v Arduinu. A kromě nějakých provozních statistik si do ní ukládá i právě některé konfigurační volby. Praktické chování tedy je, že konfigurační volby, které jsou již v EEPROM uloženy, se pak používají z EEPROM, nezávisle na tom, co je aktuálně nastaveno v Configuration.h. První nahrání firmwaru je v pohodě, EEPROM je prázdná, takže co je v Configuration.h, to platí. Problém nastává s další změnou. Při změně parametrů je totiž potřeba měnit tu hodnotu v EEPROM. Samotná změna Configuration.h a znovu nahrání firmwaru v tu chvíli nic nezmění. Takže člověk vesele mění Configuration.h, nahrává... a ono se to chová furt stejně blbě. Výhoda tohohle přístupu zase je, že pro změnu chování stačí změnit tu hodnotu v EEPROM (dá se to dělat i tím ovládacím displayem) a není třeba kompilovat a nahrávat firmware.

Svícení

Jedna z věcí, co mi na začátku chyběla, bylo osvětlení výtisku. Z počátku mi chybělo proto, že jsem se pokoušel dělat timelapse videa z kamery z Octoprintu, nicméně na kameře byl za pokojového osvětlení mizerný obraz. Dalším důvodem bylo, že když jsem chtěl zkontrolovat, že se vše tiskne správně a byl jsem líný jít přímo k tiskárně, díval jsem se přes mobil na kameru, kde opět bez osvětlení toho moc vidět nebylo. Jelikož mám stejně RaspberryPi přidělanou napevno k tiskárně, řešil jsem světla také přes ní. Koupil jsem v GME dvě bílé výkonnové LEDky i s tím kusem tišťáku potaženého hliníkem. Při zkoumání zapojení jsem se nakonec dobral k tomu, že nejlepší na to bude postavit rovnou proudový zdroj (LEDky berou dost energie na to, že je škoda přebytek vypálit v teple na rezistoru). U Raspberry byl navíc ještě jeden rest - Raspberry se napájí 5V DC, nicméně tiskárna je postavená na 12V. Do té doby jsem měl tedy Raspberry připojenou dalším zdrojem do zásuvky, takže o dvě zásuvky jméně.

Nakreslil jsem tedy kus tišťáku, který se nasadí jako shield na Raspberry. Na tišťáku je DC/DC měnič z 12V na 5V a Raspberry se tedy přímo přes GPIO piny napájí ze zdroje z tiskárny. Dále je na tišťáku osazen proudový zdroj, kterým se pak napájí LED diody pro osvětlení. Napájení do zdroje se spíná přes relé. Původní myšlenka byla, že se relé bude spínat buď přes GPIO pin maliny nebo tlačítkem, které bude přímo na desce - tedy světlo půjde zapínat buď čistě softwarově nebo stisknutím tlačítka, když člověk stojí u maliny. Tohle nicméně hezky fungovalo na nepájivém poli, na vyrobeném tišťáku (který jsem si nechal hezky vyrobit v Číně včetně popisků, nepájivé masky, atd. takže to vypadalo celkem hezky) už bohužel ne. Zjistil jsem to, když na desce už bylo vše naletované. Při snaze to odletovat jsem součástky spíš ničil, než odletovával, takže jsem toho nakonec nechal a smířil se s tím, že spínání světla se provádí jen GPIO pinem. Nepovedlo se mi už dopátrat, jestli jsem seknul chybu při kreslení zapojení (cesty na DPS odpovídali tomu, co jsem si nakreslil, takže jsem to možná blbě nakreslil) nebo jestli při pájení některá z těch součástek odešla (byl tam navíc klopný obvod s bižuterií okolo a XOR).

Nicméně, spínání zdroje na osvětlení alespoň nějak fungovalo. Zbývalo tedy umístit LEDky na tiskárnu. Na thingiversu jsem našel model paraboly pro LED osvětlení, do které se vešel celý tišťák i s LEDkou. Takže jsem jej vytiskl, vylepil zevnitř alobalem, aby odrážel zbytky světla, co se vrátí a přišrouboval dovnitř LEDky. Pak už jsem k tomu dokreslil jen držák velice podobný tomu, co se dává na Raspberry kamery, přidělal na něj parabolu a celek jsem přišrouboval k rámu tiskárny (tedy matka do profilu a k té to zašroubovat). Svítí to parádně, i v úplné tmě kamera nyní krásně vidí.

Happyend

Možná to ve finále trvalo několik let a dělat to teď znovu, asi bych některé věci řešil zase trochu jinak... ale s aktuálním stavem jsem spokojený. Největší prasárny se povedlo odstranit, takže to i na pohled vypadá celkem hezky a výtisky, které mi z toho nyní lezou, vypadají fakt super. Tím se tedy v této tiskárně asi definitivně přestávám hrabat, když konečně funguje podle mých představ :-) Asi bych si nyní mohl hrát s něčím jiným - venku už je model pro RebeliX Box :-) A na něm by šly zkoušet i další pokročilejší věci jako dualhead, detekce filamentu, sonda místo Z endstopu... no, uvidíme :-)